EG Benkeplate epoxy

EG Benkeplateepoxy gir uendelige muligheter for kreative og dekorative overflater. EG Benkeplateepoxy gir en 3D-effekt og er ripefast, varmebestandig (Tåler opptil 100 grader), har eksepsjonell UV-resistens og slagfast.

Produktene vil oppføre seg forskjellige i ulike miljøer som f.eks. temperatur forskjeller, luftfuktighet, ikke-tempererte produkter, o.l. Les videre for å lære hvordan du påfører EG Benkeplate-epoxy for best mulig resultat.

1: Preparering og rengjøring

Før du setter i gang er det viktig at overflaten og produktene holder gode temperaturer (18-23 grader er optimalt) for å unngå luftbobler, og dermed uønskede resultater. Overflaten som skal behandles må vaskes og avfettes godt før påføring. Sørg for at overflaten er fri for støv eller andre fremmedlegemer.

Overflaten bør være så slett som mulig før påføring. Sparkling av sår og ujevnheter kan være nødvendig dersom overflaten er ujevn. Puss gjerne over overflaten med sandpapir for å fjerne eventuelle topper.

Tempererer produktene godt før bruk ettersom lave temperaturer vil påvirke produktet og gjøre det tyngre å dra ut, seigere å jobbe med og gi lengre herdetid.

Ved påføring på treverk, betong, avrettingsmasse og lignende overflater bør det påføres et tynt lag med klar, eller farget epoxy for å unngå luftbobler.

Vurder alltid om grunning av overflaten er nødvendig.

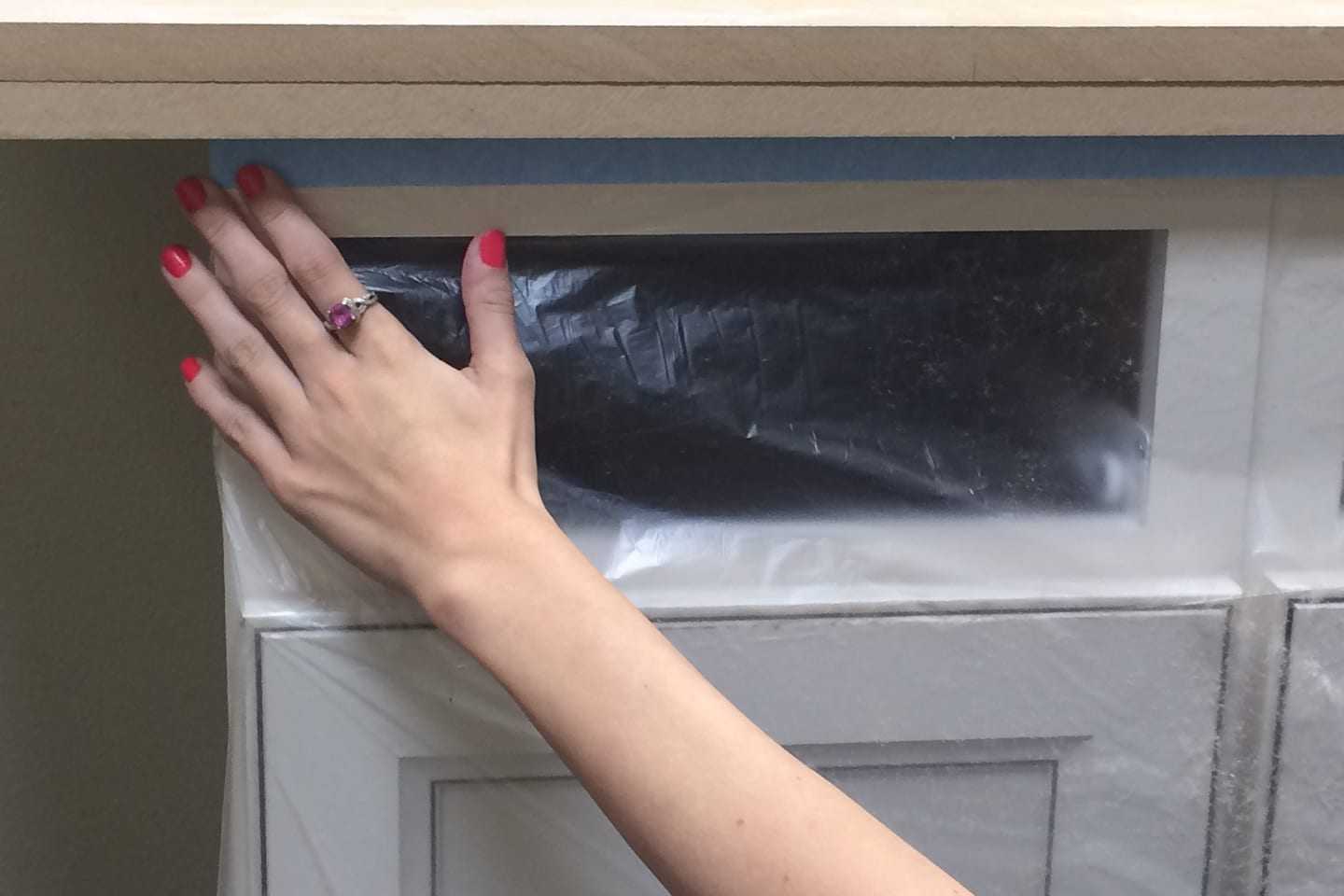

2: Maskering og kanter

Legg plast på gulvet og over områder du ikke ønsker skal komme i kontakt med epoxy. Det er viktig å maskere godt og dekke til gjenstander da man ønsker å flyte epoxy på overflaten. Dette medfører at noe vil renne og flyte over kantene.

Når alt er maskert anbefales det å male alle vertikale flater først med med ett strøk ønsket grunnfarge. Dette gjør at underlagets gamle farge ikke skjærer igjennom.

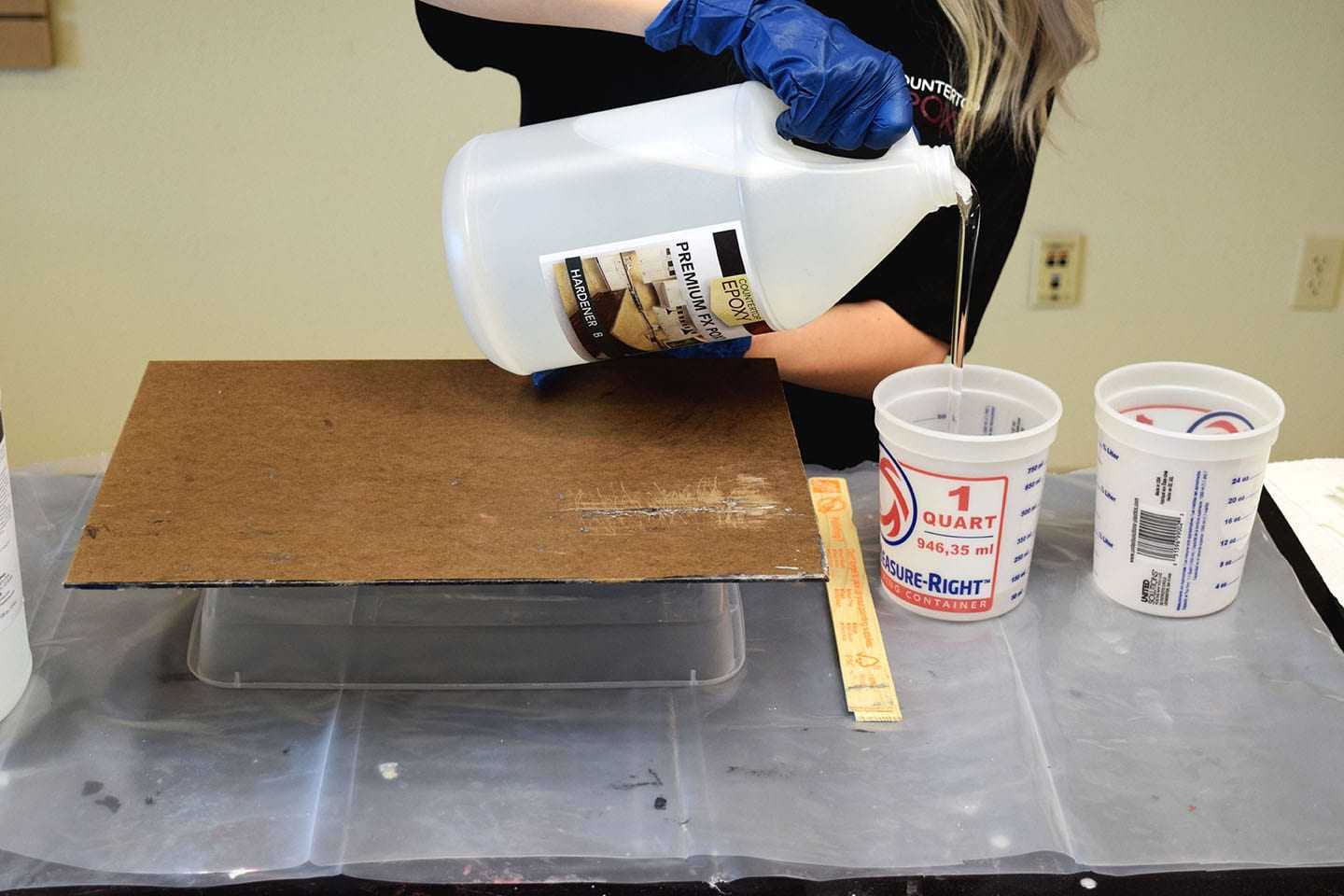

3: Blanding av epoxy

I motsetning til tradisjonell epoxy vil bruk av rørepinne -og ikke drill med blandestav, være best ved blanding (av håndterbare mengder). Dette er for å minimere bobler og luft i epoxyen, da den er meget tyktflytende. Dersom du ikke skal blande opp hele sett vil blandingsforholdene mellom herder og base være 1:1 i vekt. Hell alltid herder i blandebøtta først, deretter base (resin). Bland produktene godt med rørepinne i ca. 5-7 minutter. Skrap også godt langs kantene på spannene du bruker slik at ikke noe ublandet materiale blir påført på overflaten.

NB! Ved blanding av større mengder EG Benkeplateepoxy bør drill med blandestav benyttes i 3-4 minutter. Bland på medium hastighet (ca 300 omdreininger).

4: Tilsetting av farge/ metallic/ glitter

Dette gjelder ikke dersom du kun skal ha transparent epoxy uten farge. Etter at herder og base er godt blandet helles dette over i et nytt, rent spann. Deretter tilsettes pigmenter. Bland pigmenter med den klare epoxyen i ca. 3 minutter med en ny rørepinne. Påfør produktet så fort som mulig etter blanding av epoxy og pigment. Desto lenger epoxyen blir værende i spannet, desto raskere herder produktet. Tilsetning av pigmenter bør ikke overstige 10% av produktets totalvekt.

VIKTIG: Våre produkter er utviklet for å fungere sammen (finnes her). Ikke tilsett andre pigmenter eller maling da dette kan påvirke herding, UV-bestandighet og varmeresistens.

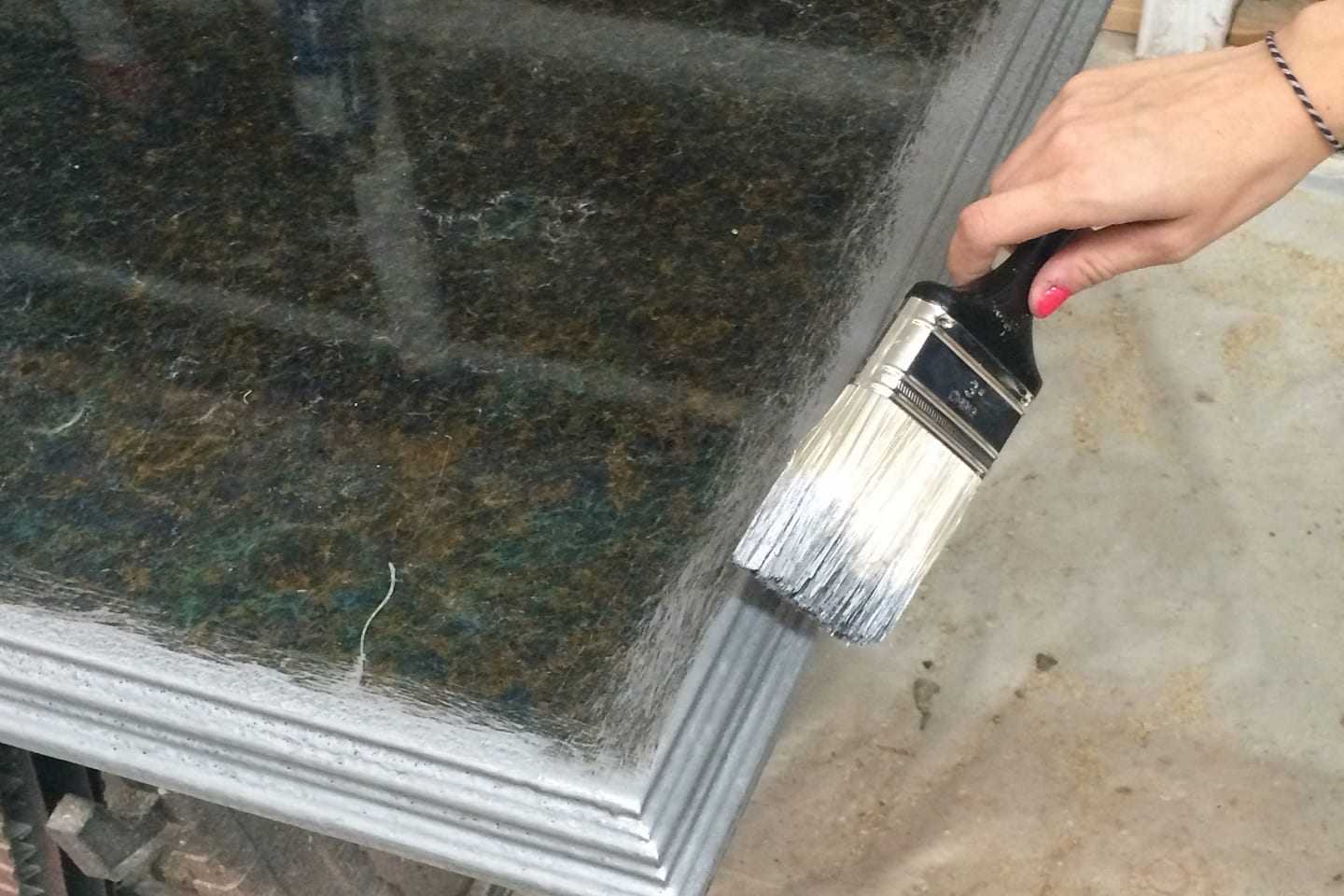

5: Tykkfilm med epoxy

Hell materialet på overflaten du ønsker å behandle og spre det utover med en rull eller pensel til overflaten er jevnt dekket helt opptil alle kanter.

NB: Produktet vil renne over kantene (dersom dette ikke stoppes av tape, oppbygde kanter el.l). Ikke forsøk å stoppe dette da det vil kunne gjøre overflaten ujevn.

6: Varmebehandling av overflaten

Når du er fornøyd med overflaten det viktig å gå over overflaten med en gassbrenner for å få ut alt av luftbobler som kan befinne seg i eller under epoxyen. Både propanbrenner og varmepistol kan benyttes for å fjerne bobler, men varmepistol vil ikke være like effektiv som gassbrenner. Bruk av gassbrenner (eller varmepistol) vil også gi unike effekter i overflaten (f.eks til marmor-effekt), samt bidra til å jevne ut overflaten. Det er viktig at gassbrenner ikke holdes for nær epoxyen, eller på samme sted for lenge av gangen, når man går over overflatene. Sørg for en jevn bevegelse over overflaten.

Når du er ferdig er det greit å se over at overflaten er jevn og fin, uten bobler eller ujevnheter.

Isopropanol brukes også for å jevne ut overflaten og fjerne bobler. Dersom man bruker Isopropanol er det viktig å la dette fordampe FØR man evt. bruker gassbrenner. Dersom du bruker gassbrenneren for tidlig vil alkoholen brenne.

7: Lage mønster, marmor og stein-effekt/-utseende

Når du er fornøyd med grunnfargen kan du blande EG Metallic-farger med Isopropanol i sprayflasker. En pakke med EG Metallic pulver (25g) kan blandes med 1-2 liter Isopropanol. Blandingsforholdet mellom isopropanol og metallic pulver er ikke så kritisk da isopropanol vil fordampe og legge igjen metallic fargen på overflaten. Rist flasken ofte under påføring for å unngå at metallic fargene legger seg i bunnen av flasken. For å lage "årer" kan man bruke en blandestav å dra forskjellige farger gjennom epoxyen. Det er ingen rett eller feil måte å gjøre dette på, alt er avhengig av hvordan overflate du ønsker.

NB: Dersom du bruker glitter bør dette blandes direkte i epoxyen, da dette kan tette flasken dersom du tilsetter det i sprayflaske.

Du bør unngå å spraye isopropanol på overflaten når det har gått over 45 minutter (etter påføringen av epoxyen)

Påføring av isopropanol vil gjøre at fargene flyter noe mer ut, og brukstiden vil være ca 45 minutter.

ADVARSEL: Isopropanol er brannfarlig, så unngå åpne flammer når du påfører isopropanol- og metallic-blandingen. Vær også forsiktig når du bruker gassbrenner på overflaten dersom du tidligere har påført isopropanol eller metallic.

8: Rengjøring

2-3 timer etter at epoxyen er påført bør du fjerne dryppkanter som har oppstått, da epoxyen fortsatt er seig og relativt lett å fjerne. Dette kan gjøres med tapetkniv eller lignende. Dersom du fortsatt har noen kanter etter epoxyen har herdet fjernes disse med pussepapir

Herdetid

La epoxyen herde minst 36 timer før du bruker overflaten (48 timer+ for tunge gjenstander).

Full kjemisk herding vil ta 7 dager.

Ventetid mellom strøk: Etter 12 og innen 48 timer.

Teknisk datablad

INSPIRASJON

Slik lager du Hvit Marmor med Epoxy

Kunde eller bruker av produktene er selv ansvarlig for å teste og godkjenne det aktuelle produkt for sin applikasjon eller spesielle bruksområde. EpoxyGrossisten AS er ikke ansvarlig for negative resultater, så lenge EpoxyGrossisten ikke kan kontrollere applikasjon, prosessering, miljø og andre faktorer som kan påvirke resultatet. Det er brukers ansvar å kvalitetssikre produktets egnethet for aktuelle applikasjon.